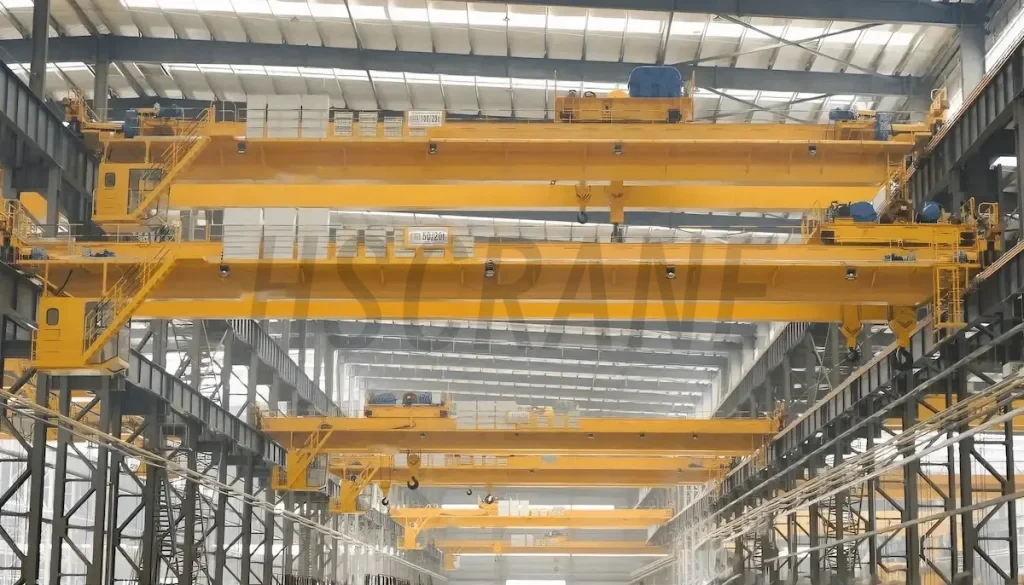

С развитием индустриализации и интеллектуального производства эффективное использование пространства становится приоритетом. В этой статье HNHS рассмотрит ключевые факторы, которые необходимо учитывать при установке мостовых кранов в многоэтажных цехах. Традиционная схема размещения одного мостового крана больше не удовлетворяет требованиям многопоточных операций. Все больше предприятий внедряют систему многоуровневых мостовых кранов в одном цехе.

Такое решение позволяет эффективно использовать вертикальное пространство и разделять производственные зоны. Верхний кран обслуживает крупные изделия или основную линию. Нижний кран выполняет вспомогательные операции и транспортировку материалов. Это значительно повышает производительность и логистическую эффективность. Благодаря продуманной конструкции и системе предотвращения помех, краны разных уровней работают безопасно и синхронно. Такое решение обеспечивает гибкость и безопасность для современных производственных зданий.

Конструкция и анализ условий цеха

При установке мостовых кранов разных высот необходимо выполнить технический анализ и проектирование. Рациональная конструкция обеспечивает безопасность, эффективность и снижает эксплуатационные затраты.

Оценка чистой высоты и несущей способности конструкции

Размещение многоуровневых кранов требует анализа высоты, формы ферм и несущей способности.

- Оценка чистой высоты: Необходимо обеспечить безопасные зазоры между уровнями и подвесами. Требуется достаточная высота подъема и зона безопасности.

- Расчет несущей способности: Краны создают совокупную статическую и динамическую нагрузку на балки и колонны. Следует использовать усиленные балки или высокопрочную сталь для соблюдения коэффициентов безопасности.

- Адаптация конструкции: В случае реконструкции здания необходимо проверить, выдержит ли структура дополнительное оборудование. При необходимости выполняется усиление или частичная модернизация.

Проектирование систем предотвращения помех между уровнями

Предотвращение взаимных помех — ключевой фактор безопасной работы.

- Расстояние между рельсовыми плоскостями: Вертикальные и горизонтальные зазоры должны исключать столкновения крюков и подъемных механизмов.

- Системы ограничений и защиты от столкновений: Электронные антиколлизионные устройства контролируют движение кранов и автоматически замедляют или останавливают их.

- Планирование маршрутов движения: Использование 3D-моделей CAD или BIM позволяет анализировать возможные зоны пересечения. Это помогает устранить риски еще на стадии проектирования.

Размещение и оптимизация главных и рельсовых балок

Размещение рельсовых и главных балок определяет плавность работы крана и эффективность использования пространства.

- Принципы компоновки: Балки проектируются с учетом шага колонн, типа ферм и технологических требований. Верхний мостовой кран размещается под нижним поясом ферм или на отдельной балке. Нижний кран может быть установлен на промежуточном уровне стальной конструкции.

- Оптимизация пролета: Правильное определение пролета и опорных точек снижает расход стали и строительные затраты.

- Контроль вибраций и деформаций: Рельсовые балки должны обладать достаточной жесткостью, чтобы исключить резонанс при работе нескольких кранов. Это обеспечивает стабильность и безопасность эксплуатации.

Конфигурация и безопасность эксплуатации мостовых кранов

Выбор типа главной балки и подбор подъемного механизма

- Однобалочный мостовой кран: лёгкая конструкция, простая установка, низкая стоимость. Подходит для нижнего уровня и лёгких нагрузок. Требует меньше свободного пространства, обеспечивает большую высоту подъёма при ограниченной высоте помещения.

- Двухбалочный мостовой кран: высокая грузоподъёмность и жёсткость, применяется для тяжёлых операций на верхнем уровне. Может оснащаться двойными крюками и поворотными захватами для синхронного подъёма.

- Подбор подъемного механизма: выбирается по частоте и точности работы. Европейские механизмы компактны, лёгкие, с низким уровнем шума. Такая конструкция повышает гибкость планировки и плавность работы многослойных систем.

Пространство движения и система предотвращения столкновений

- Планирование пространства движения: траектории верхнего и нижнего кранов не должны пересекаться. Используются 3D-моделирование или BIM-анализ для оценки движения крюков и грузов.

- Система предотвращения столкновений: инфракрасные, ультразвуковые или лазерные датчики ограничивают расстояние. При приближении к опасной зоне система автоматически замедляет или останавливает кран.

- Зональная защита и PLC-контроль: PLC-система делит рабочие зоны, обеспечивает блокировку и синхронизацию кранов. Это исключает ошибки оператора и повышает общую безопасность.

Прокладка кабелей и безопасность энергоснабжения

- Проектирование кабелей: линии питания разделяются по уровням, исключая взаимные помехи. Рекомендуется использовать токоподвод или энергосистему с кабельной цепью.

- Оптимизация энергопередачи: для многоуровневых систем создаются независимые контуры питания и распределительные шкафы. Это снижает риски колебаний напряжения и помех сигналов.

- Электробезопасность: обязательна защита кабелей, заземление и контроль изоляции. Для интеллектуальных заводов возможно подключение удалённого мониторинга тока, напряжения и энергопотребления.

Ключевые этапы монтажа и пуско-наладки мостовых кранов

Одновременная установка мостовых кранов на разной высоте в одном и том же заводском здании представляет собой инженерную задачу, требующую исключительно высоких стандартов безопасности конструкции, организации строительства и контроля точности. Для обеспечения безопасного, стабильного и эффективного ввода в эксплуатацию многоуровневой подъемной системы во время монтажа и ввода в эксплуатацию необходимо строгое соблюдение научно-технических контролей и планирования процессов.

Синхронизированная установка и планирование последовательности подъема

- Принципы последовательности строительства: Монтаж проводится по принципу «сначала верхний, затем нижний уровень». Это предотвращает повреждение нижних конструкций при установке верхнего крана. При ограниченном пространстве допускается поэтапный монтаж с безопасной изоляцией зон.

- Синхронный контроль подъёма: используется многоточечная электронная синхронизация для равномерного распределения нагрузки. Это предотвращает перекос или кручение балки при подъёме.

- Организация работ: требуется чёткий план монтажа с указанием ответственных и сроков. Это обеспечивает безопасное и упорядоченное выполнение всех этапов.

Контроль точности монтажа рельсов

- Разметка рельсовых балок: центр рельса должен совпадать с базовой осью здания. Допустимое отклонение не должно превышать нормы национального стандарта.

- Контроль горизонтальности и вертикальности: применяется лазерный дальномер и нивелир. Разница по высоте не должна превышать 1/1000, отклонение по вертикали — 1/1500.

- Стыки и крепление рельсов: соединения должны быть ровными и симметрично затянутыми.

- Коррекция колеи: после монтажа проводится статическая и динамическая проверка. Испытания выявляют неровности и корректируют работу крана до оптимального состояния.

Синхронная наладка и испытание под нагрузкой

- Этап индивидуальных испытаний: каждая установка проверяется отдельно. Проверяются электросистема, ограничители, тормоза и антикollisionные устройства.

- Испытания синхронной работы: моделируется реальная эксплуатация, анализируется реакция систем защиты. Контрольная логика должна иметь приоритеты и блокировки для предотвращения конфликтов управления.

- Испытания под нагрузкой: проводятся статические и динамические тесты по стандартам. Измеряются деформации, вибрации и параметры электросистемы.

- Приёмка и архивирование: все результаты оформляются отчётом и служат основой для эксплуатации и обслуживания.

Анализ эксплуатации и технического обслуживания мостовых кранов

В одном цехе эксплуатация мостовых кранов разной высоты требует точного проектирования и системного управления. Многоуровневая система сложна, работает интенсивно и требует строгого контроля. Неправильная эксплуатация может вызвать столкновения, усталость конструкции или сбои электрики. Создание чётких правил, графика обслуживания и системы мониторинга — ключ к безопасной работе.

| Категория | Ключевое содержание | Основные рекомендации и меры реализации |

| Координация работы и управление сигналами | Разделение рабочих зон | Разделить зоны по уровням и рабочим направлениям, исключить пересечение и помехи в движении кранов |

| Система сигналов и блокировок | Применять централизованное управление PLC или беспроводную синхронизацию для обмена данными и защиты от ошибок | |

| Координация операторов | Создать единую систему связи и диспетчеризации, использовать голосовую или терминальную связь для синхронизации действий | |

| Контроль приоритетов работы | Установить приоритеты для ключевых производственных линий, обеспечив бесперебойное выполнение критически важных операций | |

| Регулярное обслуживание и контроль состояния конструкции | Система технического обслуживания | Ввести трёхуровневую систему: ежедневный осмотр, ежемесячное и ежегодное обслуживание |

| Контроль деформаций конструкции | Использовать тензодатчики, датчики смещения и лазерные системы для контроля прогибов и уровня рельсов | |

| Анализ вибраций и шума | Регулярно измерять вибрации и шум, своевременно выявлять неисправности двигателей, редукторов или рельсов | |

| Архивация и документация | Создать цифровую базу данных обслуживания для обеспечения полной прослеживаемости технического состояния | |

| Интеллектуальные системы мониторинга | Онлайн-мониторинг и сигнализация | Развернуть IoT-платформу для контроля нагрузки, скорости и температуры двигателей с автоматическим оповещением |

| Предотвращение столкновений и распознавание траектории | Использовать радар, компьютерное зрение и алгоритмы AI для прогнозирования движения и предотвращения помех | |

| Анализ энергопотребления и эксплуатационных данных | Собирать и анализировать данные по энергопотреблению, повышая энергоэффективность и точность технических решений | |

| Удалённое управление и обслуживание | Реализовать онлайн-мониторинг и удалённую техническую поддержку для ускорения реакции и повышения эффективности |

Истории успеха и обмен опытом по проектам

Пример успешного проекта

В новом цехе во Вьетнаме клиент столкнулся с ограничением высоты 14 м. Требовалось использовать два мостовых крана разной грузоподъёмности: 32 т и 5 т. HNHS разработала интегрированное решение «двухуровневая крановая система». С помощью 3D BIM-моделирования оптимизирована структура, рассчитаны расстояния и высоты. Двухуровневая PLC-система обеспечила контроль пути, предотвращение столкновений и блокировку сигналов. Производство и монтаж выполнены по стандарту FEM, что увеличило эффективность и безопасность. Этот проект демонстрирует, как многоуровневые мостовые краны могут быть безопасно установлены в цехах с ограничениями по высоте, при этом максимально эффективно используя пространство.

Результат — рост эффективности подъёма на 30% и использование пространства на 40%. Проект признан клиентом «лучшим решением по оптимизации пространства». Этот пример демонстрирует инновационные возможности HNHS в комплексных инженерных проектах.

Преимущества и возможности многоуровневых решений HNHS

- Проектирование по международным стандартам: Соответствие нормам FEM, ISO и EN гарантирует прочность, долговечность и надёжность систем.

- Высокая степень кастомизации: Конструкции адаптируются под высоту цеха, пролёт, режим работы и реальные условия клиента.

- Интеллектуальное управление: Система оснащена логикой защиты от помех и удалённым мониторингом для полного контроля.

- Международный опыт: Решения HNHS применяются в Европе, на Ближнем Востоке и в Юго-Восточной Азии.

- Поддержка полного жизненного цикла: От анализа и проектирования до монтажа, наладки и обслуживания — полный инженерный сервис.

Многоуровневая система мостовых кранов становится важным направлением модернизации производственных площадок. Благодаря точному проектированию, установке и интеллектуальному управлению заводы повышают эффективность логистики и производства.

Компания HNHS, лидер в области крановых систем, предлагает комплексные решения: проектирование, производство и монтаж. Каждая система сочетает безопасность, надёжность и производительность, создавая умные и эффективные производственные пространства.

Позвольте HNHS создать для вашего предприятия эффективную и безопасную многоуровневую крановую систему.

Свяжитесь с нами для получения бесплатной технической консультации.

Хотите узнать, как обеспечить идеальное состояние вашего мостового крана?Мы подготовили для вас следующую информацию: Как провести осмотр мостового крана: практический контрольный список для операторов

Часто задаваемые вопросы

Ответ: Основные причины включают: максимальное использование пространства для обеспечения работы нескольких станций в условиях ограниченной высоты здания; четкое определение зон работы, при этом на верхних уровнях осуществляется подъем сложных тяжелых грузов, а на нижних уровнях — легких грузов; повышение эффективности производства за счет сокращения времени ожидания и ускорения потока материалов.

Ответ: Здание должно обладать достаточной несущей способностью, жесткостью и сейсмостойкостью. Желательно, чтобы инженеры-конструкторы и производители кранов сотрудничали на начальном этапе проектирования, чтобы обеспечить соответствие главных балок, консолей и рельсовых балок требованиям многоуровневой нагрузки.

Ответ: Точный контроль установки рельсов, обеспечение строгой параллельности и выравнивания верхних и нижних рельсов; концевые выключатели и устройства предотвращения столкновений, включая буферы, ограничители хода и системы противостолкновения; планирование последовательности подъема, как правило, сначала устанавливается верхний кран, а затем нижний; системы безопасности с блокировкой, при необходимости реализующие взаимную блокировку для предотвращения неправильной эксплуатации.

Ответ: Проводите регулярные проверки верхних и нижних рельсовых путей и ограничительных устройств. Кабельные лотки и системы управления требуют многоуровневого технического обслуживания. Избегайте угроз безопасности, вызванных пересекающимися работами по техническому обслуживанию. Создайте цифровые записи о техническом обслуживании для визуализации управления состоянием оборудования.

Ответ: Обширный инженерный опыт в области многоуровневых подъемных систем, включая анализ структурных помех и технологию точного управления рельсами, с адаптацией к стандартам FEM/CMAA/GB. Услуги по установке на месте и вводу в эксплуатацию обеспечивают безопасную и стабильную работу системы.

-rel9p92v6brufao2jvtd0ldllwzsc3h40sx0kf9ipk.webp)